RIビーム を 摩耗検査に応用

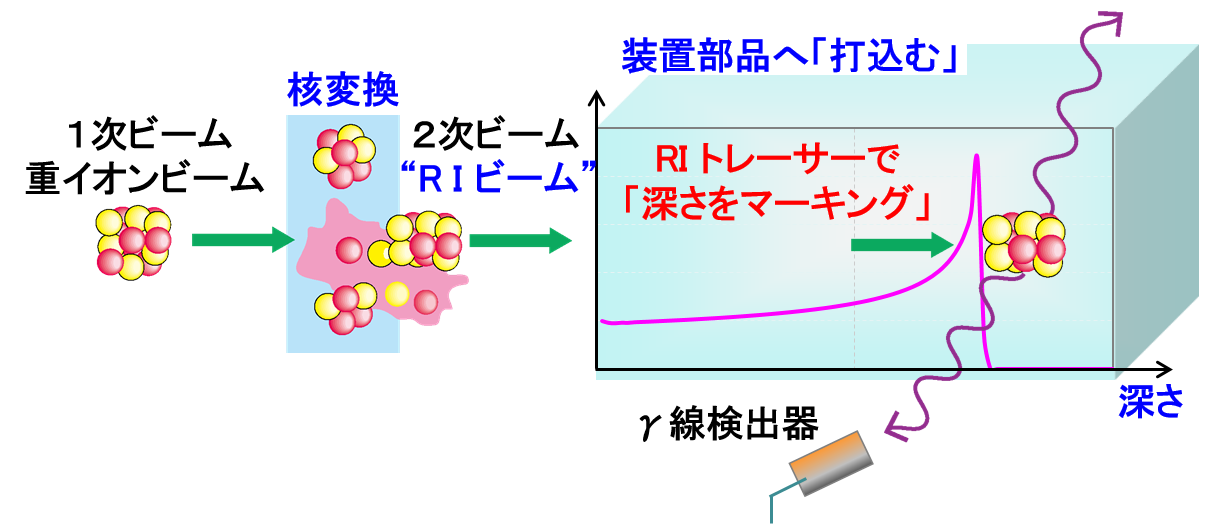

重イオンビームは、そのエネルギーによって特定の深さに停止する性質があり、 例えばガン治療などに利用されています。 同様に、重イオンビームを核変換して生成された RIビームは 深さをマーキングするトレーサーとして利用できます。 その応用例として 機械部品のリアルタイム摩耗検査法 を開発中です。 [特6508650JP]

RIトレーサーを用いたリアルタイム摩耗検査

「RI ビームを用いたリアルタイム摩耗検査法」はまだ開発途上ですが、 ご興味のある方は トライアル利用で「お試し」して頂けるとありがたいです。 装置の性能など詳しくは【紹介文献】 をご覧ください。

部品を RIトレーサーで放射化 : 従来法 vs RIビーム法

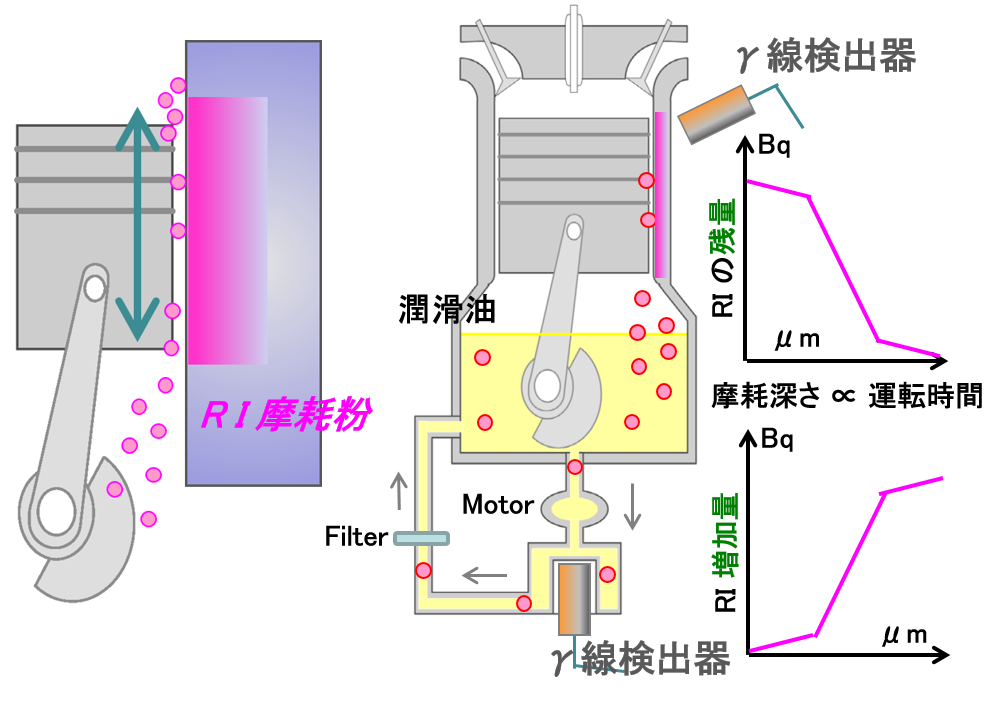

自動車業界では1970年代頃から、エンジンのピストン部品を予め「放射化」しておき 部品の摩耗によって生ずる「RI 摩耗粉」の変化量を γ線検出器で測定することで 部品の寿命測定を行っていました。 RI トレーサーを用いることで装置を運転しながらその内部を外部からリアルタイムで測定 する事ができます。

従来は、試験部品に軽イオンビームを直接照射して部品の材質を放射化する 「直接放射化法」が用いられてきました。 これに対し、理研の RI ビーム生成分離装置 を用いた「RI ビーム打ち込み法」では、 摩耗検査に有用なRIトレーサーだけを選択的に打ち込んで放射化することが可能となります。

RI ビームで放射化すれば、 従来は困難であった金属部品以外でも検査が可能になります。 また、摩耗が生じる表面のみを効率的に放射化でき、 更に放射化の深さ制御も可能となります。

高度な RI ビーム打ち込み : 深さ制御、複数 RI 核種

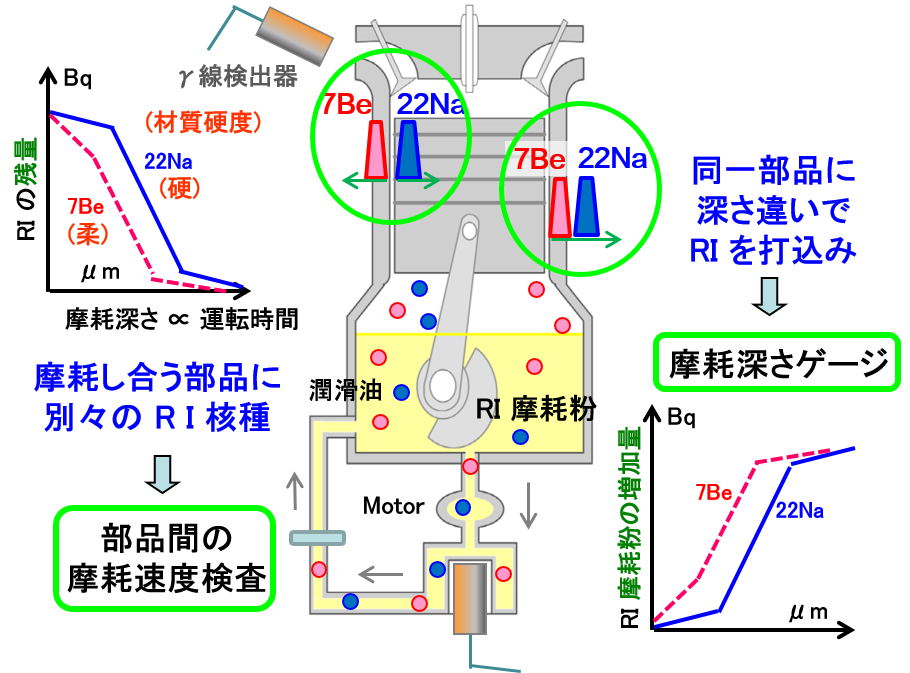

低エネルギー RI ビーム生成分離装置 (E7 CRIB装置) で 22Naビームを生成し、回転式エネルギー減衰板装置でビームエネルギーを調整して 打ち込むことで深さ方向のRIトレーサー分布を、平滑状やパルス状 にすることができます。 この様に、RI トレーサーで深さ方向に数μm間隔の目印を記録しておけば、 リアルタイムに何μmまで摩耗したかを判断する「摩耗深さゲージ」として使えます。

更に複数の RI 核種を用いると、より高度な摩耗検査も考えられます。

例えば、摩耗し合う部品に別々のRIトレーサーを注入しておけば、

部品間の摩耗速度の違いを評価できます。

部品材質の硬度を考慮して、柔らかい材質側には短寿命 RI にして

短期間で精度良く検査できるように。

一方、硬い側は、長期間の試験が必要なので長寿命RIにするといった使い分けも考えられます。

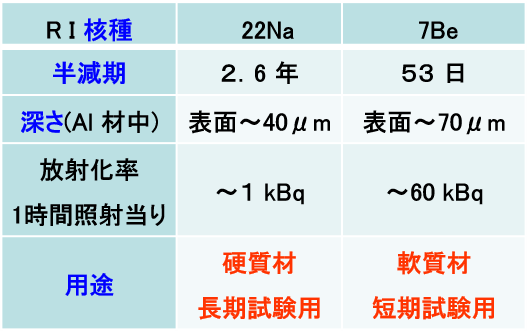

上表に、 (E7 CRIB装置) を用いた RIトレーサーの打ち込み量 をまとめました。 RI を使うのでちょっと敷居が高いけど、「摩耗現象をリアルタイムで探りたい!」というご要望 がございましたら 是非お声かけ頂けたら幸甚です。

【注】

この試験を行うには「非密封 RI 取り扱い施設」が必要です。

当チームは RIトレーサーの照射のみを担当します。受託試験は行っておりません。

利用者は、RI照射物を自社の非密封施設に持ち帰り、独自の試験を行って下さい。